Especificaciones

A.-Especificaciones de rodillos acanalados «E » nuevos

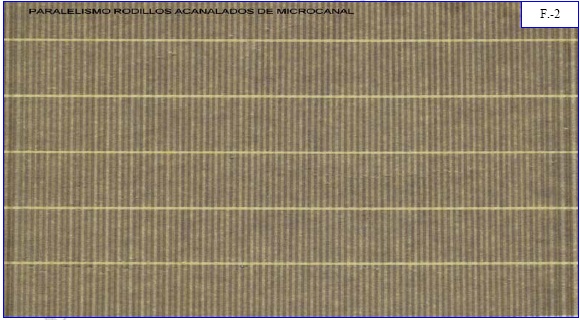

| Grupo de ondular | Modelo BHS MF-Prensa con cartuchos intercambiables canal E y B. Ancho nominal 2500 mm. |

| Rodillos tratamiento superficial | Tungsteno (BHS) |

| Perfil canal | 3.50 x 1.16 |

| Take up factor (coeficiente) | 1.242 |

| Bombeo rodillo acanalado superior | 0,030 mm |

| Bombeo rodillo acanalado inferior | 0,715 mm |

.

B.-Características rodillos encoladores

| Proveedor | APEX |

| Tamaño . | 300.02 x 2752 mm |

| Tratamiento superficial | Acero inox. con anilox negativo |

| Screen | 17 l/cm. |

| Volumen | 17-20 cm3/m2 |

| Angulo | 90º |

.

C.-Especificaciones del almidón

| Almidón | Trigo modificado de Roquette, con sistema Minocar, sin aditivos |

| Agua | Limpia |

| Sólidos | % 27,5 |

| Viscosidad (copa Lory) | 16-22” |

| Punto de gel | (ºC) 58 |

AJUSTES

A.- Ajustes realizados en cartucho canal “E”:

- Poner procedimiento “Cambio estación onda E” en el pupitre.

- Ajustadas las presiones entre rodillos acanalados y rodillo prensa.

- Apretar todos los tornillos de vapor desmontados durante el cambio de rodillos.

- Ajustado el gap entre rodillo acanalado y rodillo encolador a 0,12 mm. (en la pantalla ha de

- coincidir). Especificaciones BHS gap mínimo; 0,15 mm.

- Ajustado el gap entre rodillo encolador y rodillo limitador a 0,18 mm. (en la pantalla ha de

- coincidir). Especificaciones BHS gap mínimo; 0,15 mm.

- Verificado tope de seguridad (mecánico) entre rodillo encolador y rodillo limitador.

- Verificado tope de seguridad (mecánico) entre rodillo acanalado y rodillo encolador.

El rodillo encolador tiene un anillo de parada de seguridad (F.-1) en cada extremo. Su calibre es 0,05 mm.

Su función es la de evitar el con tacto físico y deterioro entre el rodillo encolador y acanalado.

- Verificado la rasqueta rodillo limitador, en buen estado.

- Engrase de los rodamientos rodillos acanalados con grasa Krytox.

- Ajustado el gap entre rodillo encolador y rodillo limitador (en la pantalla ha de coincidir).

- Verificado tope de seguridad (mecánico) entre rodillo encolador y rodillo limitador.

- Verificada la rasqueta rodillo limitador, en buen estado.

- Ajustado gap patines con rodillo encolador a 0,5 mm. de altura.

- Limpieza equipo encolador-limitador-rasqueta con aditivo BHS, agua y cepillo. Había zonas con cola seca (F.-3 y F.-4).

|

|

Nota; Mensualmente realizar los ajustes (gap) paralelismos de todo lo mencionado, anotando los resultados en una hoja EXCEL y ponerla en la cabina de control a disposición de los operadores.

C.- Ajustes realizados en DRYEND:

- Ajuste de las ruedas no-crush (no aplastamiento).

- Ajuste cepillos salida cortadora transversal.

- Niveles adecuados entre salida bandeja cortadora transversal y entrada apilador.

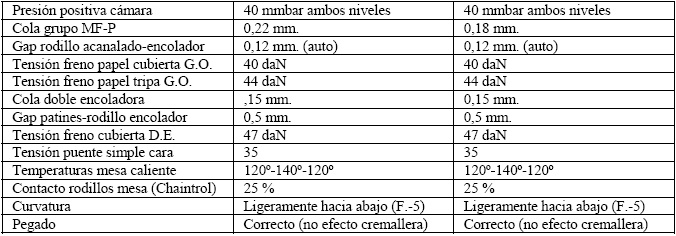

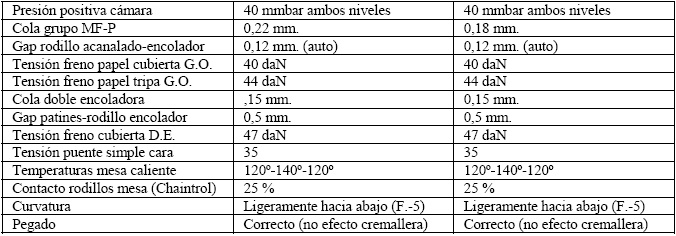

PARAMETROS-PRUEBAS EN CANAL “E”

A.- Parámetros ajustados:

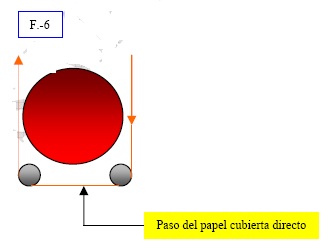

Durante las pruebas se tuvo curvado hacia abajo, imposible de corregir (F.-5). Se opto por pasar

el papel cubierta del grupo de ondular, directo sin tocar el precalentador (F.-6), por no disponer

de contac to “0”. En la posición mínima de abrazamiento hay un 30 % de contac to (F.-7).

|

|

|

Para minimizar el abarquillado hacia abajo, se cierra el precalentador superior (F.-7) incorporado en la doble encoladora.

|

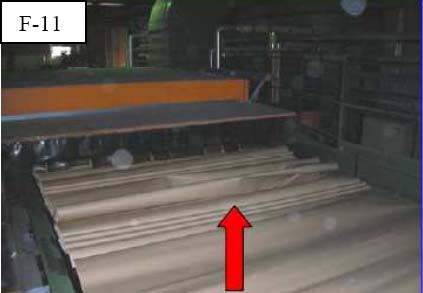

Se fabrica durante 30 minutos a 256 mpm. Se generan bolsas (F.-11) en la salida de la subida al puente almacén, esta causado por la inclinación de las correas (demasiado alta) F.-12. Existe un retrofit de BHS para eliminar el problema, lo tendrán en consideración en próximas inversiones.

|

|

OTROS TEMAS A CONSIDERAR

- Realizar contac to “0” en precalentador triplex y precalentador cubierta grupo de ondular, para evitar curvado hacia abajo, que actualmente se obtiene en todas las calidades y canales. Más adelante hacer lo mismo en las tripas.

- Los precalentadores no rotan. Hay riesgo de explosión con el tiempo.

- Debe mejorarse la cocina de cola para obtener una viscosidad más estable;

- – Bajar el agitador al fondo del tanque sin llegar a tocar.

- – Antes de empezar el lunes, sacar el resto de agua de los tuberías de cola.

- – Reducir el almacenamiento para hacer menos cola y almacenar menos durante el fin de semana.

- – Añadir biocida para evitar la degradación de la viscosidad.

BUENAS PRÁCTICAS CON RODILLOS ACANALADOS Y ENCOLADORES

A.- Rodillos acanalados:

- Diariamente, limpiar los rodillos con aire y añadir ligeramente aceite de silicona o similar (que no sea nocivo).

- Mensualmente limpiar los rodillos con aire a presión, añadir gasoil, y 10 minutos después limpiar con aire comprimido y añadir aceite de silicona. Los rodillos deben estar fríos.

- Cuando los rodillos roten sin papel, reducir al mínimo la presión hidráulica o neumática.

- Presión de trabajo recomendada; Presión hidráulica 70 – 75 bar para papeles ligeros y 80 – 90 bar para papeles pesados, con tendencia siempre a menos hasta que la canal se forme correctamente.

- Los rodillos calientes deben rotar siempre, para evitar el efecto “banana” deformación térmica.

- No limpiar con agua fría los rodillos calientes, peligro deformación térmica

B.- Rodillos encoladores-rasqueta :

- No rotar los rodillos sin agua o cola, peligro de deterioro de la rasqueta y marcas sobre el rodillo.

- No dejar durante largo tiempo el rodillo encolador parado cerca del rodillo acanalado caliente, peligro deformación térmica.

- Limpiar diariamente con agua templada (no fría), los rodillos y rasqueta, eliminando los restos de cola seca.

- Semanalmente limpiar los rodillos con el aditivo , o acido acético rebajado con agua.

Deseo agradecer al Sr. Raimond Rius por su colaboración

Por el resultado final, pienso q esa curvatura hacia abajo viene dada por un esceso de cola en la doble encoladora, o bien por escasez de temperatura en la mesa de secado. En onda E nunca utilizo abrazamiento 0, adecuo el precalentador teniendo en cuenta la porosidad del papel y su coduccion del calor. Por ejemplo: papel Kraft= papel poco poroso y muy conductor de calor(poco abrazamiento, se ira abrazando a medida q aumenta el gramaje para favorecer a la penetracion de cola).