INCIDENCIA: La plancha de cartón al rozar en las placas calefactores y en la placa soporte final de mesa, el pegado queda debilitado y abierto por intervalos…

Como ajustar la prensa con papeles de bajo gramaje

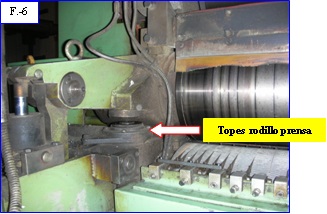

Incidencia: Falta de ajuste del rodillo prensa en grupo de ondular GO-14 (Agnati) con papeles de bajo gramaje, al iniciar el arranque después de una parada prolongada y a velocidad…

Eliminación del choque térmico del papel en la entrada mesa caliente

Continuamos recordando la necesidad de trabajar con menos temperatura en las primeras placas de la primera seccion calefactora, para minimizar el choque termico que sufre el papel de alta densidad.…

La caja de cartón corrugado, una historia ondulada de varias aristas….

Cuantas veces no hemos comprado un ostentoso juguete a un niño como regalo de alguna celebración importante, y luego el niño termina jugando con la caja de cartón donde vino…

Cartón Microcorrugado

Cuentan los historiadores que el americano Albert Jones, se inspiró en un accesorio para la vestimenta, muy a la moda de entonces, para introducir una mejora sustancial en el…

Sistemas de vapor y condensado ( 2 parte)

Sistemas de vapor y condensado ( 2 parte) La alimentación de vapor Las corrugadoras requieren una presión primaria de vapor desde 7 bar para las máquinas de estilo antiguo, hasta…

Acciones en onduladora

Deseo agradecer al Sr. Raimon Rius, un experto en todo lo concerniente a la fabricación de envases de cartón corrugado, que siempre con su desinteresada gentileza me envio este material…

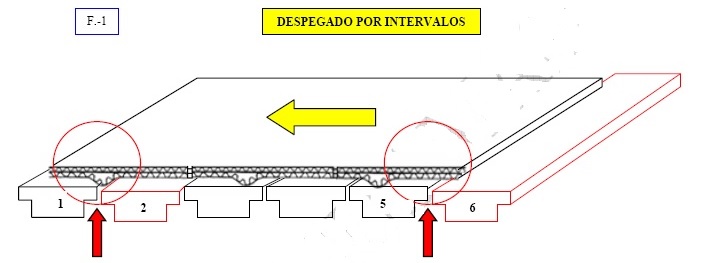

Evaporación agresiva del agua del adhesivo

Esta es una fotografía (F.-1) que debemos tener siempre presente, particularmente en papeles “pintados”. Las burbujas de vapor salen tan rápidamente que eladhesivo no tiene tiempo a gelatinizar, sino que…

Distintas Copas para controlar la viscosidad del almidón

Introducción Información: En el Mercado Español hay varias copas para medir la *viscosidad del almidón. Los valores de viscosidad van desde los 11 hasta los 160 seg. según tipos de…

Barra de tensión control neumático

La barra de tensión control neumático “Eridan” ETC-2 (F.-1) sobre el papel y simple cara, corrige las bandas desiguales y no uniformes del papel (F.-2 y F.-3). Objetivos: 1. Reducción…