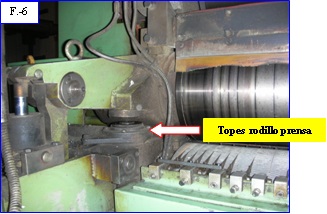

Incidencia: Falta de ajuste del rodillo prensa en grupo de ondular GO-14 (Agnati) con papeles de bajo gramaje, al iniciar el arranque después de una parada prolongada y a velocidad…

Corrugados de Risaralda-Colombia

La familia de productores de envases de cartón corrugado tiene un nuevo integrante Durante el mes de Enero del 2014, un grupo empresario de la localidad de Dos Quebradas, en…

Rodillos para microcorrugado canal “E”, ajustes

Especificaciones A.-Especificaciones de rodillos acanalados «E » nuevos Grupo de ondular Modelo BHS MF-Prensa con cartuchos intercambiables canal E y B. Ancho nominal 2500 mm. Rodillos tratamiento superficial Tungsteno…

Sistemas de vapor y condensado ( 2 parte)

Sistemas de vapor y condensado ( 2 parte) La alimentación de vapor Las corrugadoras requieren una presión primaria de vapor desde 7 bar para las máquinas de estilo antiguo, hasta…

Maquina Corrugadora

CABEZA CHICA, TALENTO GRANDE Por Lic Daniel J. Heymann Esta es la primera entrega de una serie de notas donde Crònica del Corrugado ofrecerá un completo panorama acerca de cómo…