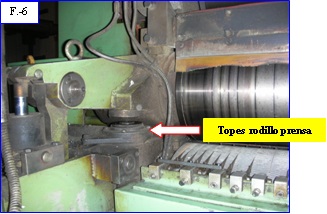

Incidencia: Falta de ajuste del rodillo prensa en grupo de ondular GO-14 (Agnati) con papeles de bajo gramaje, al iniciar el arranque después de una parada prolongada y a velocidad…

La caja de cartón corrugado, una historia ondulada de varias aristas….

Cuantas veces no hemos comprado un ostentoso juguete a un niño como regalo de alguna celebración importante, y luego el niño termina jugando con la caja de cartón donde vino…

Rollos Corrugadores-Mantenimiento

El desarrollo de nuevas tecnologías en los rodillos corrugadores va de la mano con incrementos en las velocidades de las máquinas; producir a mayor velocidad con eficacia y eficiencia es…

Rollos Corrugadores-Medicion ( anexo)

Dias pasado he recibido un mail del Sr. Raimond Rius Massot , amigo y lector de Cronica Del Corrugado , quien gentilmente me informo que los datos publicados en la…

Rollos Corrugadores-Medicion

MEDICIÓN DE LA ALTURA DE FLAUTA EN ROLLOS CORRUGADORES Probablemente la mejor manera de determinar cuándo cambiar los rollos corrugados es por el control de la altura de la flauta.…

Rodillos Corrugadores una mirada interna (II)

Conozca el funcionamiento de los rodillos corrugadores para con miras a generar mayor productividad. por Ignacio Eiranova* En la primera parte de este artículo, conocimos la técnica de Calentamiento Periférico…

Rodillos Corrugadores: una mirada interna

Conozca el funcionamiento de los rodillos corrugadores para con miras a generar mayor productividad. por Ignacio Eiranova* Mucho se ha dichosobre los rodillos corrugadores. Esto se debe a que sin…

Maquina Corrugadora

CABEZA CHICA, TALENTO GRANDE Por Lic Daniel J. Heymann Esta es la primera entrega de una serie de notas donde Crònica del Corrugado ofrecerá un completo panorama acerca de cómo…