SOLUCIÓN DE PROBLEMAS Y CONSEJOS ÚTILES-

El aplicador de adhesivo de una corrugadora debe mantenerse dentro de las tolerancias determinadas para realizar correctamente su función durante el proceso de corrugación. La siguiente información cubre las cuestiones críticas comunes a la mayoría de las máquinas de aplicación de adhesivo en uso en este momento. Estas directrices generales no sustituirán a las especificaciones concretas de los fabricantes de equipos originales.

Pregunta: ¿Cómo se determina cuándo debe cambiar el rolo aplicador o el de dosificación?

Respuesta: Por lo general, los rollos hay que cambiarlos debido a los daños a la superficie, lo que hace imposible lograr una aplicación de adhesivo satisfactoria. También puede ser necesario cuando la superficie está desgastada, sin embargo, esto es menos común.

Discusión: Las lesiones superficiales o desgaste a menudo serán vistas por primera vez en el control de mantenimiento preventivo. Si los rollos quedan fuera de alineación, o sea no están paralelos, las superficies pueden ponerse en contacto cuando giran. Las superficies cromadas de los rodillos pueden astillarse con objetos extraños en contacto con los rodillos.

Discusión: Las lesiones superficiales o desgaste a menudo serán vistas por primera vez en el control de mantenimiento preventivo. Si los rollos quedan fuera de alineación, o sea no están paralelos, las superficies pueden ponerse en contacto cuando giran. Las superficies cromadas de los rodillos pueden astillarse con objetos extraños en contacto con los rodillos. Estas marcas se caracterizan por puntuaciones o anillos alrededor de la circunferencia del rollo.

Cuando una superficie desigual, es decir, cuando se ve a simple vista la película adhesiva, claro u oscuro, cuando los cilindros giran, es una indicación de que los rodillos no se están en condiciones, o sea que pueden estar excéntricos (se arriman y se alejan entre sí). Esta condición puede ser de cilindros doblados o rodamientos desgastados.

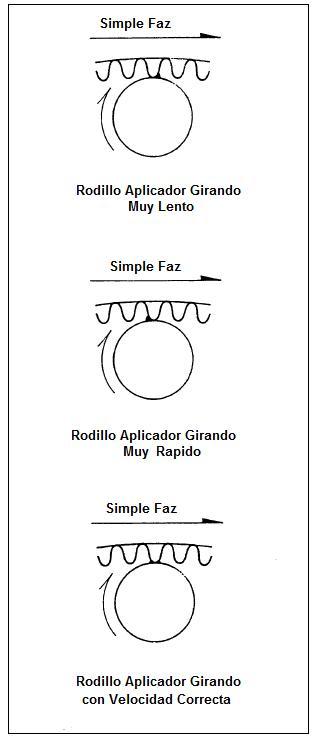

Un cilindro aplicador de adhesivo con huecograbado, tiene la capacidad de controlar la película de almidón durante la aplicación y la transferencia del mismo a la web de una sola cara.

La tendencia actual es aumentar el recuento de celdas de huecograbado y reducir el volumen. Esto permite un control más fino del film para las pequeñas flautas del micro corrugado. Sin embargo, como las celdas se desgastan, la sensibilidad del rollo de aplicación y el espacio de dosificación podría aumentar y el control de la película de almidón resultante será más difícil.

Cuando esto se detecta, el rollo de aplicación debe ser reemplazado. Esto se logra mediante la construcción del diámetro del rodillo hasta el tamaño original y el grabado de nuevo.

Un rollo de huecograbado grabado con 75 celdas por pulgada cuadrada de con aproximadamente 15% de desgaste en la superficie perderá el 31% de la capacidad en volumen teórico. Si la parte inferior de la celda esta «conectado» con el mismo 15% del original profundidad, la consiguiente pérdida de volumen teórico sería de 3,5% más.

Pregunta: ¿Cómo miden la distancia y el paralelismo entre el rodillo aplicador y el dosificador?

Respuesta: Medir la distancia entre el aplicador y el rodillo de dosificación de aproximadamente 6 pulgadas (150 mm) en cada extremo rollo con galgas. Las mediciones realizadas en centro de rotación también pueden ser útiles como un registro de la vida útil del rollo.

El paralelismo puede ser fácilmente medido con una cinta pi alrededor de la dos rollos en al menos tres posiciones a lo largo del rodillo, incluyendo los extremos.

Discusión: En la mayoría de las máquinas el rodillo aplicador se fija de modo que el rodillo de medición se ajusta a partir de 0,25 mm calibre de espesor, comprobar un lado y luego el otro pasando la galga entre los rodillos. Generalmente es más seguro para abrir el ala cerrada hasta que los rollos están en paralelo y luego cerrar la rueda al mínimo y otra vez.

Los punteros se deberían establecer en la posición conocida con las galgas. Las esferas pueden no ser exactas debido a que la graduación y tren de engranajes no siempre son lineales. Los punteros y marca puede ser un lugar de partida, cuando un film adhesivo adecuado se establece, el ajuste debe tenerse en cuenta.

Pregunta: ¿Cómo se mide la desviación, excentricidad (TIR) de los rollos?

Respuesta: Nuevos o reparados se deben montar en un banco de prueba, apoyado en la superficie de apoyo, o sea donde va montado el rodamiento, y con un comparador de aguja (similares a los que se utilizan para medir la profundidad de los dientes de los cilindroscorrugadores, medidor por un indicador de línea de ensayo durante la rotación a mano. Las pruebas se deben repetir varias veces cerca del centro de balanceo con el indicador por debajo del valor nominal.

La medición de la desviación en la máquina es más difícil, pues requiere la desconexión de la unidad de vinculación, cadena o correa, etc Encuentra una superficie a la que el indicador de línea de base magnética se pueda asegurar y meda la superficie disponible (probablemente en la parte superior), y gira lentamente el rodillo a mano. La excentricidad de 0,075 mm se considera excesiva.

Discusión: El rodillo de dosificación es menor que el aplicador y, por tanto, más probabilidades de quedar fuera de la ronda.

Si el espacio entre el rodillo aplicador y el rodillo de medición, medida a 90 ° posición, varía, puede variar hasta más de 0,127 mm – suma de TIR si ambos rollos exceden 0,127 mm – uno o los dos rollos están fuera de la ronda y tendrá que ser removido. Por lo general, una buena práctica es comprobar también los rodamientos antes de decidirse a eliminar los cilindros. Lic. Daniel J. Heymann