Informe desarrollado por el Ing. Raimond Rius

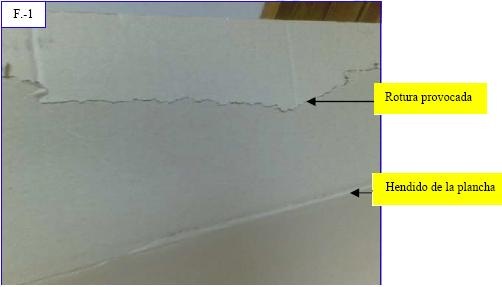

Plancha con falla

La línea de abajo es el hendido de la plancha y la de arriba es la rotura.

Evidentemente la rotura se provoca al doblar la plancha en el sentido perpendicular a las canales.

Pero creo que la rotura que se provoca es excesiva.

Evidentemente la rotura es excesiva (efecto galleta). Por lo que parece este tipo de papel blanco reciclado, no soporta esfuerzo mecánico de ninguna clase, y en consecuencia hay que tratarlo con sumo cuidado.

Pero su rotura se puede minimizar aplicando una serie de acciones, que a continuación te detallo:

ACCIONES A SEGUIR EN MESA CALIENTE.

1-. Control estricto de la temperatura de trabajo. Como se puede apreciar en la tabla (T.-1), cualquier papel, y más los de bajo gramaje, tienen que entrar a la mesa calefactora a unas temperaturas moderadas y controladas. Recomendamos no superar los 60-65 º grados y mejor si es menos.

2-. El sistema de vapor de la onduladora debe adaptarse y ser flexible en la mesa calefactora. Es

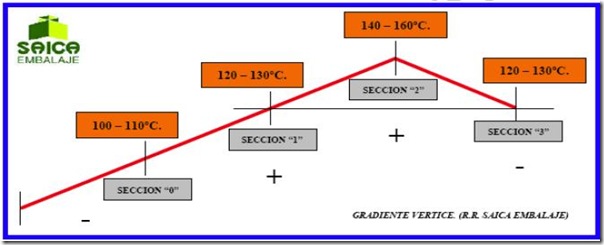

FUNDAMENTAL trabajar a la inversa, es decir, la primera sección debe estar a menos temperatura que la segunda y la tercera por debajo de la segunda.

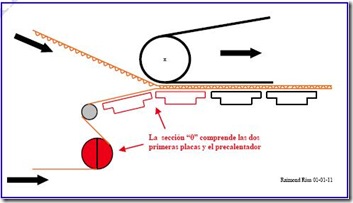

3-. Para eliminar el choque térmico, es fundamental instalar una nueva sección, que es la llamada “sección cero” (F.-1). Para ello, se independizan las 2 primeras placas (y el rodillo ó teja próximo a la mesa calefactora si lo hubiere) de la primera sección. Con el objetivo de trabajar dicha sección cero a una presión baja (1 – 2 bar.), y menos en este caso que nos ocupa.

Con ello conseguiremos:

- Menor aplicación de cola.

- Cartón menos quebradizo. Menos roturas de hendidos.

- Menor encogimiento papel.

- Menor movimiento dimensional de la plancha. Más estable en almacén.

- Menor marcado de canal.

Al final, para canal sencillo con 3 papeles de bajo gramaje, podemos trabajar con la siguiente configuración de mesa calefactora (velocidades comprendidas entre 250 – 350 mpm.):

– (en temperatura): 130 – 150 – 140 ºC (sin sección cero).

– (en temperatura): 110 – 120 – 130 – 120 ºC (con sección cero, ver ejemplo del esquema, F.-2).

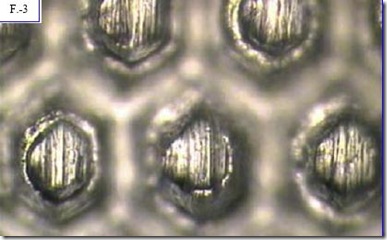

4-. En la doble encoladora, además de la precisión en la aplicación de cola, el acabado superficial del rodillo aplicador es importante para limitar el volumen de adhesivo aplicado. Recomendamos el uso de rodillo encolador con alveolo en positivo, tipo APEX, BHS ó FOSBER (F.-3). Se consigue un ahorro de 1-2 gr/m2

5-. La tensión de la simple cara a la entrada de la mesa calefactora, debe ser uniforme y constante, sin ondas de mar en los extremos.

6-. En lo que respecta a la mesa calefactora, los rodillos pueden ser una buena solución para el primer contacto, pero para el resto no hay duda de que es mejor solución un sistema de patines o presión de

aire (Shortpress).

7-. El dry-end tiene 2 diferencias básicas para este tipo de especialidades, primero el cartón es relativamente más endeble, menos rígido, y segundo es más susceptible al aplastamiento. Los rodillos deben ser “suaves” y controlados para evitar el aplastamiento.

8-. La fórmula de la cola es un elemento fundamental para trabajar con papeles de bajo gramaje. Al reducirse el calor aplicado, debemos también reducir la cantidad de cola aplicada en la doble

encoladora.

Recomendamos contactar con el proveedor de colas, de cara a mejorar la formula y con ello reducir dicha aplicación de cola.

Raimond Rius 10-01-11.