Sistemas de vapor y condensado ( 2 parte)

La alimentación de vapor

Las corrugadoras requieren una presión primaria de vapor desde 7 bar para las máquinas de estilo antiguo, hasta los 16 bar para las máquinas de alta velocidad más nuevas.

Sea cual sea el sistema de empleo de vapor o condensado utilizado, la presión del vapor primario en la corrugadora ha de ser correcta y estable. Los cilindros de corrugar, precalentadores pequeños, rodillos de presión y la primera sección multicapa suelen trabajar a la temperatura más alta. Requieren vapor a alta presión con un margen de ± 0,3 bar (± 2° C).

Hay disponibles distintos tipos de válvulas reductoras de presión, desde las válvulas de acción directa a las más flexibles con actuador neumático, y combinaciones de posicionador electroneumático.

La elección del tipo de válvula reductora depende de las necesidades de la corrugadora.

Una corrugadora que siempre requiere la misma presión en los rodillos de alta temperatura con una demanda razonablemente estable puede tranquilamente utilizar una válvula reductora de acción directa correctamente dimensionada.

Una corrugadora que requiere presiones variables en los rodillos de alta temperatura, con la presión de alimentación ajustada por un simple controlador o desde un panel de control de máquina central, se beneficiará de un sistema neumático por su gran precisión y su capacidad de ajuste a distancia.

¿Dónde se utiliza el vapor?

En una corrugadora, el vapor se utiliza en tres áreas:

- Cilindros giratorios y estáticos que calientan el fluting,el liner y el cartón acabado, incluyendo los cilindros corrugadores que forman el fluting.

- Humidificadores que humedecen y calientan el fluting antes de la corrugación. Humidificadores que calientan, humedecen y limpian la sección multicapa.

- Placas calientes que secan el cartón y proporcionan la rigidez antes de los procesos de acabado.

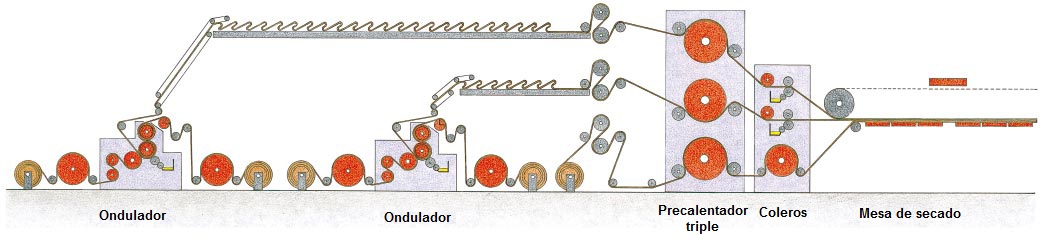

Una corrugadora típica que produce cartón de doble capa consiste en dos unidades de ondulado con una sección multicapa, utilizando vapor a diferentes presiones.

Además, las secciones de acabado comprenderán cizallas rotativas, marcadoras, cortadoras, etc. que no requieren vapor para su funcionamiento, pero requerirán vapor para la calefacción y humidificación.

Los requerimientos de calefacción y humidificación deben tenerse en considera- ción para proporcionar las óptimas condiciones para la preparación y almacenamiento de cartón.

Cilindros estáticos calentados

Algunas corrugadoras tendrán cilindros estáticos utilizados como precalentadores. Dependiendo de la temperatura requerida, se alimentarán con vapor a presiones entre los 3 y 16 bar. Al ser estáticos, el vapor en su interior condensa y se forma un charco en la parte baja.

Normalmente se monta un tubo sifón en el interior y la presión diferencial entre el vapor interior y el condensado exterior permite al condensado ascender por el tubo sifón y salir del cilindro.

La correcta elección de la trampa para esta aplicación será el de tipo de flotador (FT), con eliminador de aire integral y válvula de desbloqueo de vapor. Esto asegura que el condensado sea desalojado del cilindro tan pronto como se forma, y permite a los gases incondensables pasar a través del eliminador termostático de aire, permitiendo una máxima transferencia de calor a través de la pared del cilindro.

La válvula de antibloqueo de vapor permitirá al vapor no condensado que pueda haber en el tubo sifón, que puede provocar el cierre de la trampa para vapor y el retroceso del condensado, que escape.

Cilindros giratorios calentados

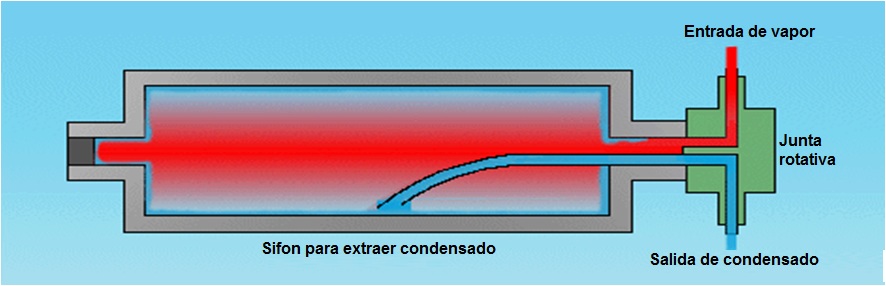

La mayor parte de los cilindros calentados con vapor en una corrugadora, son giratorios. El vapor entra al cilindro y el condensado sale de él a través de una junta rotativa. El condensado normalmente saldrá a través de un sifón estacionario

Para mantener la correcta temperatura de la superficie del cilindro, se debe controlar con precisión la presión del vapor y desalojar el condensado tan pronto como se forma.

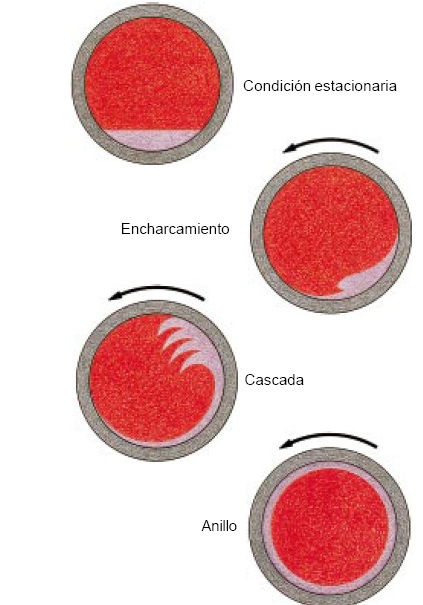

El modo en que el condensado se comporta en un cilindro rotativo se ve influenciado por muchos factores, que incluyen el diámetro del cilindro, la velocidad de la máquina, la velocidad de condensación y el espesor del anillo de condensado en el interior del cilindro.

Dependiendo de todos estos factores puede ser bien “encharcamiento”, “cascada”, o “anillo”.

Cilindro giratorio

Para mantener la correcta temperatura de la superficie del cilindro, se debe controlar con precisión la presión del vapor y desalojar el condensado tan pronto como se forma.

El modo en que el condensado se comporta en un cilindro rotativo se ve influenciado por muchos factores, que incluyen el diámetro del cilindro, la velocidad de la máquina, la velocidad de condensación y el espesor del anillo de condensado en el interior del cilindro.

Dependiendo de todos estos factores puede ser bien “encharcamiento”, “cascada”, o “anillo”.

Es necesario saber que le sucede al condensado a la velocidad real de funcionamiento de la máquina para poder decidir el método más eficiente y económico de desalojo de condensado.

La primera elección a hacer es la del sifón. Dada la suficiente información, los especialistas en este campo serán capaces de aconsejar sobre el correcto tipo y

tamaño.

Se pueden utilizar distintos métodos para asegurarse de que el condensado sale y es desalojado del cilindro.

No existe una única solución universal pues las condiciones de funcionamiento individuales varían de una corrugadora a otra, e incluso de un cilindro a otro en una misma corrugadora.

En cilindros de baja velocidad, donde no se forman anillos de condensado, una trampa de flotador (FT) con eliminador termostático de aire y válvula antibloqueo, para evitar el tapón de vapor, será adecuado. Otros tipos de trampas también pueden ser adecuados dependiendo de las condiciones de trabajo.

Cuando se sabe que se formarán anillos de condensadopuede ser necesario equipar una combinación de trampa y vapor soplado o bien un sistema de vapor soplado sin trampa.

Se forma el anillo de condensado cuando una fuerza de aproximadamente 3g o más actúa sobre el condensado en el interior del cilindro giratorio y lo mantiene contra la pared interior. Para salir, el condensado debe vencer la fuerza centrífuga, recorrer el sifón y salir a través de la junta rotativa.

En la mayoría de casos el uso de sifones estacionarios y las altas presiones diferenciales en los cilindros de una corrugadora serán suficientes para vencer ésta fuerza. Cuando éste no es el caso, será necesario introducir vapor soplado para ayudar al desalojo de condensado.

El vapor soplado es vapor que entra al cilindro pero que no condensa. Éste forma una mezcla con el condensado que es menos densa y viaja a mayor velocidad. Una mezcla típica será una relación del 20% de vapor soplado. En un cilindro corrugador el porcentaje de vapor de purga normalmente se controla mediante un simple orificio o una válvula de aguja.

Mi agradecimiento al Ing Horacio Rosso por facilitarme este artículo

HoracioRosso@ar.SpiraxSarco.com